Metal, Plastic and Machinery Manufacturing

Multi-level Production Planning, Capacity Plan

By dividing production planning into several phases, it becomes possible to estimate needed capacities and cooperation requirements in advance. Design surfaces provide the opportunity to obtain information about possible alternatives. Functions are designed to ensure that production be flexible and adequate resources are always optimally available. One of the biggest advantages of planning is the ability to calculate data in any direction (back and forth). Starting points may be determined to calculate the requirements of any component (machine time, human resources, material disposition, etc.).

Coarse-scale and fine-scale planning levels optimize human resources in production, as well as aiding in accurate procurement (labor, raw materials, tools). Due to the uniqueness of each manufacturing company and individual technology, production is always custom-designed.

With appropriate parameter settings, capacities can be anticipated up to a year in advance. In the case of other production methods, the management of daily ad hoc production also becomes easier.

The sellers see the estimate at the time of the proposal and, within a short time, can accurately calculate the manufacturing costs, as well as the expected margin, collateral and profit.

Real-time Manufacturing Information

Information generated during the production process may be collected in a number of ways.

To make accurate estimates, first, a decision must be made concerning which kind of production reporting system will be utilized.

This can be a hybrid system, which can be installed immediately, an RFID or bar code, a manual reporting method or some other after-the-fact method of generating reports. The correct form of reporting must be used to ensure optimal production. Dyntell.P@rtner continuously calculates production capacities based on current data. You will be able to track most of the numbers and statistics related to the products you manufacture, even from a tablet. This allows real-time tracking of how much spare capacity you have and how this is changing. You can also track the use of raw materials, labor and machines.

Visual displays are available to you in the factory or in your office. These can also be used for presentations to potential customers, making it easy, for example, to show them the entire manufacturing process. The interface is dynamic and you can drill down through data levels and track everything back to the document level.

Fair Value Accounting

Pre-calculation may be on a direct or indirect level. During the bidding process, vendors are able to calculate exact coverage, margin and expected profit, while taking planned capacity into account. Direct cost calculation takes into consideration information in the source list (see also: BOM, receiving, production records, etc.), as well as all the information found in the body of the report. These data are stored separately for every project or production order and can be easily retrieved and compared to the post-calculation.

In the course of post-calculation, Dyntell ERP calculates not only financial data relevant to the completed project, but also to partially finished levels. This enables you to see profits or losses in individual parts of the project. Reporting also plays a major role in post-calculation. It is here that we obtain the specific and accurate real cost of production, and these are then compared with pre-calculation data. These data may be demonstrated graphically or as a plan-fact analysis, which shows how the production trend develops.

Fair Value Accounting

The account of finished products at the correct cost price will be registered in the warehouse and entered in the books, in accord with the prevailing legal background. Dyntell.P@rtner supports customary pricing, and can use either your own accounting system or Dyntell.Accounting without a problem. The flexibility of fair value accounting is shown in that it can calculate charges incurred and distributable costs within a given closing period. Based on received documents, this can also be done retroactively, and recorded data is recalculated up to the last closing date.

Support for Collaborative Activities

Dyntell ERP is capable of managing every element that is a part of off-site production, whether we’re talking about supplied raw materials, jointly owned machinery, rented tools, borrowed workers, etc. Cooperative activity data is fed back into the system in the post-calculation base. During capacity planning, we are able to calculate collaborative possibilities where circumstances permit. The system is stable to handle and easy to configure, even in collaboration with a foreign firm. During production planning, it is also possible to create variations with multiple collaborative partners, while factoring in capacities and costs.

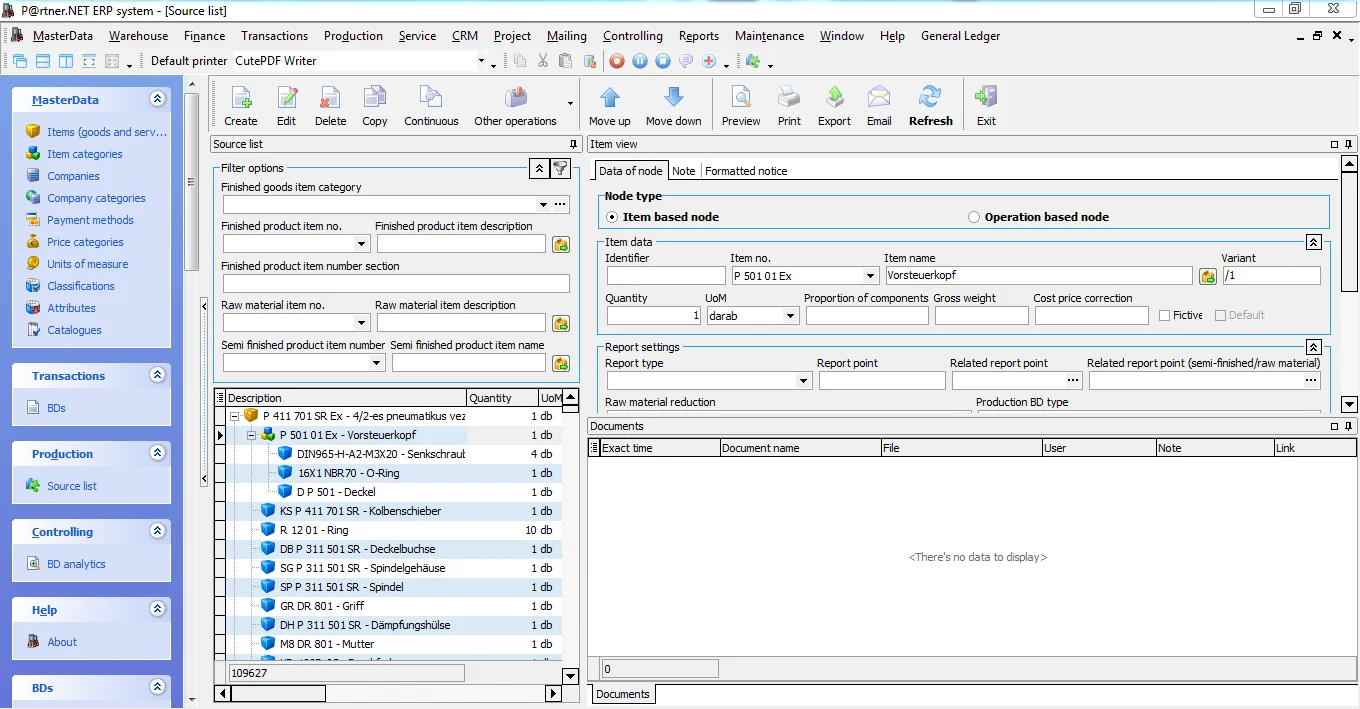

Flexible Resources

With Dyntell ERP, you can manage the foundation of production flexibly, whether assembly line, workstation or other form of production, whether deploying integral technology or technology decomposition. The parameterized source list is able to handle the most complicated production, no matter how far along or how semi-finished the operation. With the correct usage of the primary data storage, many formerly manual functions can be replaced, which also reduces administrative time. A cardinal point in any project is appropriate primary data storage, which can be re-arranged or migrated. This is always a joint decision, based on an evaluation. The source lists are also easy to copy and vary; it is not necessary to re-enter the complete body of data because of a new operation or substitute raw material.

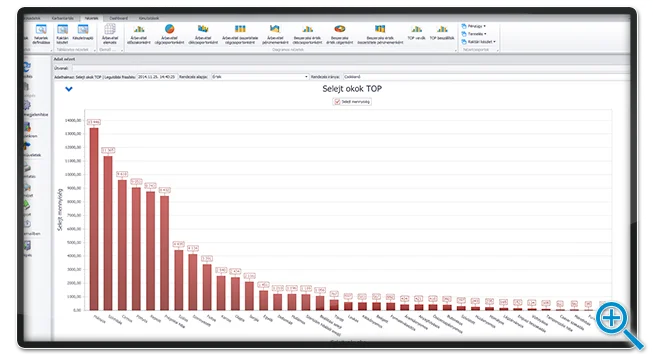

Waste Management

An integral part of Dyntell.P@rtner ERP system is quality assurance during the production process. Quality assurance is integrated into the manufacturing process during management of materials (inventory), planning and follow-up stages of manufacturing, as well as tracking the quality of the final product or service sold (e.g., warranty, maintenance, recall cases). This allows the company’s waste treatment policy to be handled flexibly (with reference to reasons for waste, types of waste, waste storage, waste reports, waste certification, waste remediation, etc.).

Dashboard

You can examine the most important daily/weekly statements anytime, anyplace from any mobile device, and, if needed, right down to the document level. Users can select information that is important to them. Whether they need production, trade, finance or management information, it is available in real time. The availability of such a large portion of daily reports with the system accelerates the decision-making process and rationalizes daily operation.

Multi-site Coordination

During capacity planning, knowledge and capacity of multiple sites can be utilized to allow the production planner to choose the optimal solution. During the uploading of primary data, Dyntell.P@rtner ERP System is able to take the varied construction of the sites into consideration. As a result, optimal benefit can be derived from production and transportation costs. In addition, it becomes easier to de-allocate extra capacity back to individual localized areas. Final costs and management information from specific sites can be compared on the basis of parameters requested and agreed upon (such as productivity, margin, use of materials, waste levels, standard working hours, etc.)

Mobile Solutions

While designing and developing Dyntell.P@rtner ERP, we made sure to integrate mobile solutions, too. It’s possible to retrieve and input data from a mobile device with any branch of the ERP system. This makes every area of your company mobile. Mobile Solutions provides mobility and fast data processing, as well as feedback to the warehouse, manufacturing, MEO, etc., at the end of an activity. Available versions: classic PDA – Win 6.0 – industrial systems, Android and iOS apps, or any web platform version (available from a browser interface).

Mobile systems accelerate the various production processes. Further, dat a processing does not require double or triple entries.

Plug-in Hybrid Systems

Data from the manufacturing is transferred directly into the Dyntell ERP system during production, eliminating the need for human intervention or manual data entry. The system is thus able to present production information in real time. This eliminates paper-based work in the factory and is the answer to any questions of the data’s speed and accuracy. Stored data is transferred to the ERP system automatically or, following manual approval, is processed immediately. Administrative time during production is significantly reduced, and mistakes or duplicate data entries are decreased to almost nothing.

Identification

Production reports, identification and tracking of ratings, LOT numbers and production numbers all become manageable. Any kind of identification tool may be joined to the system to read bar codes, DataMatrix, RFID or QR codes. Dyntell manages the items listed, and generates, reads and processes the information obtained. In the disposition of material, warehouse management and production tracking, proper identification provides the data that enable managers to make accurate and cost-effective decisions. Our Dyntell ERP Solution can be adjoined with an already existing identification system, eliminating the need for changing in the middle of a project.

Product Charge

As primary data is arranged in parameterized order, a product charge list is developed to aid the user in finding appropriate treatment for various product charges. This list conforms to the legal environment relevant to the operative product charge. It can be parameterized in accordance with the company’s activities and the declaration obligations for the product charge. If you use an external company to declare product charges, this function is a good choice since it submits declarations quickly and accurately to the authorities.

Tool Management

This function oversees administering continuous use and monitoring. It registers the tool’s run time, the completion of maintenance (with a maintenance certificate), as well as the equipment’s location, including with which employee or machine. The system records which tool is being used on which project and who moved it where. In some cases, this can save an enormous amount of money. During capacity planning, ERP also works with this tool data. Capacity planning is an important part of PPM and required maintenance. This is monitored by the system, and it gives alerts when needed. Using this module thus brings further refinement and streamlining to production.

Fémipar

Home / Industries / Manufacturing Industry / Metal, Plastic and Machinery Manufacturing

- Kapacitástervezés

- Hosszú távú tervezés (durva tervezési szint)

- Finomtervezési felület

- Csoportos teljesítménybér rendszer

- Automatikus gyártáslejelentési megoldások

- Vágási utasítás

- Minősített selejtkezelés

- Több telephelyes használat

- Minősített áruátvétel, nyomonkövetés

- Technológia, forrásjegyzék

- Mobil megoldások

- Utókalkuláció

- Többszintű termeléstervezés, kapacitásterv

- Valós idejű gyártási információk

- Elő- és utókalkuláció

- Pénzügyi és folyamatkontroll

- Raktárkezelés

- Termékdíj

- Nyomonkövetés, származás-nyilvántartás, visszahívás, selejtezés

- Jövedéki adó kezelés

- Kooperációs tevékenység támogatása

- Azonosítások

- Szerszámkezelés

Raktárra vagy vevői rendelésre gyártáskor a gépek kapacitásának tervezését jelenti. A tervezés során megkülönböztetünk durva és finomtervezési szintet.

A termeléstervezés több fázisra bontása lehetővé teszi, hogy előre meg tudjuk becsülni a szükséges kapacitásokat, kooperációs igényeket vagy akár anyag diszponálást is végezhessünk.

A tervezési felületek lehetőséget nyújtanak arra is, hogy információkat szerezzünk további lehetséges alternatívákkal kapcsolatban. A funkciók célja, hogy a termelés rugalmas legyen, és a megfelelő erőforrások mindig optimálisan álljanak rendelkezésre. A tervezés egyik legnagyobb előnye, hogy oda-vissza is képes számolni az erőforrások kihasználását. A kiinduló pont tetszőleges, tehát bármely összetevőre kiszámolható a szükséglet (gépidő, humán erőforrás, anyag diszpozíció stb.).

A durva és finom tervezési szint segíti a gyártást az erőforrások optimális kihasználásában, valamint a megfelelő beszerzés előkészítését (munkaerő, nyersanyag, szerszámok).

A rendelésről keletkező gyártási feladatok felülete, ahol először leképződik a gyártási feladatok ütemezése után a visszaigazolási dátuma a rendelésnek. A felület összegyűjti és rendezi a gyártási feladatokat, ellenőrizhetőek a rendelkezésre állások és az alapanyag hiányok. A hosszútávú terven a kapcsolódó gyártási feladatok kiemelhetőek, így segítve a tervező munkáját. A felület egy multifunkciós felület, melyről közvetlenül létrehozható gyártási feladat is, akár többszintű forrásjegyzék alapján is. A felületről könnyedén áthelyezhetőek, akár tömegesen is a gyártási javaslatok a Finomtervezés felületére.

A finom tervezésbe azok a gyártási feladatok kerülnek, melyek a közeli időszakban elindításra kerülnek. A rövid távú tervezési időhorizont változó segítségével ez az átvétel akár automatizálható is. A felület alkalmas a gyártási kapacitás további optimalizálására, vagy akár a gépi tervezés áttehető manuális tervezésre adott gyártási feladatokon. Innen történhet a gyártások indítása, az alapanyag könyvelés vagy akár a kötegelt késztermék bevételezés is.

A finomtervezést egy grafikus megjelenítő felület is segíti, ahol korrigálhatóak a szükséges manuális beavatkozás okozta szabad rések a gépeken.

A motiváció szent grálja az, amikor a vezetés visszaoszt a profitból a dolgozóknak, amit ők megtermeltek. A nagy kérdés mindig az, hogy ki hogyan járul hozzá a profithoz, és mi legyen a visszaosztás alapja. Ennek a kialakítását nevezzük mi csoportos teljesítménybér rendszernek, ami nemcsak a gyártóüzemi dolgozókra alakítható ki, hanem kiterjeszthető:

– üzletkötőkre,

– a tervezésen dolgozókra,

– sőt a beszerzőkre is,

viszont a rendszer kialakítása mindig elmélyült munkát igényel a kontrolling szakértőinkkel együttműködésben.

Egy jól kialakított csoportos teljesítménybér rendszerben a szorgalmas dolgozók noszogatni fogják a kevésbé szorgalmasakat, reklamálni fognak, ha nincsenek elég hatékony eszközeik, és előbb-utóbb kialakul magától az optimális termelékenység. Mindehhez nagyon fontos a teljesítmény-adatok folyamatos vizualizációja, mindenki számára elérhető helyen.

A Dyntell SMART BOX gyártáselemző megoldásával szenzorok segítségével valós időben gyűjtheti adatait akár régi gyártógépeiről is. A gyártásból származó információgyűjtést saját fejlesztésű terminálokkal egyszerűsítjük, melyet a rendszer ügyviteli szoftvere felé továbbít.

Az érzékelők által generált, akár milliónyi adat elemzését vizualizációkkal könnyítjük meg, így egy vezetői műszerfalon keresztül ellenőrizheti, milyen állapotban vannak az egyes gépek gyártásai. A rendszer azonnal értesítést küld, ha valamelyik gép meghibásodik, vagy ha nem a megfelelő paraméterek mellett dolgozik.

Kifejezetten a táblás lemezek darabolását, és annak gyártás adminisztrációját támogatja a funkció. Emellett lehetőséget ad a pontos és részletes maradék-, és hulladék kezelésre. A vágási utasításon lehetőség van megadni több gyártási megrendelés teríték cikkeit, és azokat egyben lejelenteni. Ilyenkor a vágási összefogja több gyártás igényét, pontosan azokat, amelyeket egy tábla lemezből akarunk kivágni. A dolgozónak lejelentéskor csak azt kell megadni, hogy a tervezett tábla számból hányat vágott ki, és a megadott tábla darabszám alapján a rendszer elvégzi a szükséges alapanyag kiadásokat és bevételezi a kivágott terítékeket. Lehetőség van megadni maradék lemez darabokat, melyekre a rendszer címkét nyomtat, és visszavételezi azt a készletre, befoglaló mérettel és kiszámított súllyal. A hulladék bevétel is automatikusan elkészül a táblából fennmaradó hulladék súly alapján. Lehetőség van a vágási utasításokra alapanyagot foglalni, mely biztosítja az alapanyag igényt az adott vágási utasításhoz.

A Dyntell ERP rendszerben a minőségszabályozási tevékenységek a termék (szolgáltatás) előállításának szerves részét képezik, beépülnek az előállítás folyamatába az anyaggazdálkodás (készletezés) szintjén, a gyártási folyamatok tervezési és követési szintjein, továbbá az értékesített termék (szolgáltatás) minőségének követési szintjein (például garanciális, szerviz, visszahívási esetek). Mindezzel összefüggésben rugalmasan alakítható ki a megfelelő céges selejtkezelési-politika (selejtokok, selejt-típusok, selejt raktárak, selejt-jelentések, selejt-minősítés, selejt-javítás stb.)

A kapacitástervezés során számos telephely kapacitása és tudása felhasználható, így a gyártástervező törekedhet az optimális megoldásra. A törzsadatok feltöltése során ügyelni kell arra, hogy a telephelyek heterogén felépítését képes legyen figyelembe venni a Dyntell ERP rendszer. Ennek hatására a gyártási és fuvarköltségek is optimalizálhatók, valamint az erőforrás súlypontjának áthelyezése plusz kapacitás felszabadítására egy-egy lokalizált területen egyszerűbbé válik. A telephelyek költséghelyes elszámolása, valamint a vezetői információk megléte előfeltételek teljesülése setén a telephelyeket képes összehasonlítani a kért és megegyezett paraméterek alapján (például termelékenység, fedezet, árrés, anyag felhasználás, selejt szint, munkaidő norma stb.).

A megoldásunk segítségével nem szükséges, hogy rendelkezésre álljon állandó internet kapcsolat, ugyanis a telephelyek saját szinkron adatbázissal rendelkeznek, amelyek átmeneti internet kapcsolat meglétekor automatikusan leszinkronizálódnak aktualizálva az adatokat.

Az ömlesztett áru átvétele követhető és ellenőrizhető a rendszerben, legyen szó akár egy kocsin több beszállítótól származó áruról (például tej, gabona). A rendszer pontos elszámolást tesz lehetővé a gazdákkal, az adatok egyszerűen és gyorsan visszakereshetők. Az átvétel modul kommunikál az ERP többi részével, így a minősített áruátvételt követően az elszámolás (jóváírások, bónusz-málusz számítás) megoldott, a rendszer figyelembe veszi a hatósági árakat, valamint a gazdákkal kötött szerződéseket és megegyezéseket.

Megoldásunk átfogóan támogatja az egyes folyamatokat az átvételtől kezdődően a teljes gyártási folyamaton át, a csomagoláson keresztül egészen a kiadásig.

A nyomonkövetésbe bármely a gyártás során használt gép beköthető, így az abból kinyert információk alapján online, valós időben követhető a termelés alakulása

A gyártás “alapkövét” rugalmasan kezelheti a Dyntell ERP-ben, legyen szó akár futószalagos, munkaállomásos vagy egyéb gyártásról, összeépülő vagy szétbomló technológiáról. A felparaméterezett forrásjegyzék képes kezelni a legbonyolultabb gyártási technológiát, legyen az bármilyen mély struktúra, álljon bármennyi félkész szintből és műveletből. A törzsadattár megfelelő használatával sok eddig kézi funkció kiváltható, így a gyártás adminisztrációs ideje is csökken. Kardinális pont egy projekt során a megfelelő törzsadattár, melyet újra kialakítani vagy migrálni is lehet, erről minden esetben a felmérés alapján közösen döntünk. A receptúrák könnyen másolhatók, verziózhatók, nem szükséges egy új művelet vagy helyettesítő alapanyag miatt a teljes adattörzs felvitele.

A Dyntell rendszer tervezése és fejlesztése során ügyeltünk a mobil megoldások beépítésére is. Az ERP rendszer bármely ágából lehetőség van mobil irányba adatok lekérésére és bevitelére, így mobilissá válik a szervezet a cég legkülönbözőbb területein is. Mobil megoldásaink biztosítják a helyfüggetlenséget és a gyors adatfeldolgozást, visszajelzést a tevékenység végzése során a raktárban, a gyártásban, a MEO-ban stb.

Elérhető verziók: klasszikus PDA – Win 6.0- ipari rendszerek, Android és iOS alkalmazások, vagy bármely platformon használható webes verzió (böngészőből elérhető felület).

A mobil rendszerekkel gyorsulnak a gyártás egyes folyamatai, valamint az adatfeldolgozás nem igényel többszörös adatfelvitelt.

Testreszabott kimutatás, amely cége egyedi költségei és bevételei alapján kalkulál tényleges költséget a termékekre. Íme, egy kis ízelítő a vállalatirányítás által figyelt költségek típusokból: reprezentációs költség, marketing költség, futamidők, árfolyamok, rezsiórabér, beruházás, szerszám-, gépkopás, logisztikai költség, kamatok, staff költség, éves forgalom, profit % stb. Ezeket az adatokat dinamikus táblákba is rendezheti, mely a szervezetből bejövő információkat folyamatosan dolgozza fel és elérhetővé teszi a felhasználók számára. Ezen felül akár lefúrásokat, elemzéseket is lehetővé tesz a rendszer asztali számítógépről, vagy akár mobil eszközről, tabletről, telefonról egyaránt.

A termeléstervezés több fázisra bontása lehetővé teszi, hogy előre meg tudja becsülni a szükséges kapacitásokat, kooperációs igényeket. A tervezési felületek lehetőséget nyújtanak arra is, hogy információkat szerezzünk további lehetséges alternatívákkal kapcsolatban. A funkciók célja, hogy a termelés rugalmas legyen, és a megfelelő erőforrások mindig optimálisan álljanak rendelkezésre. A tervezés egyik legnagyobb előnye, hogy oda-vissza is képes számolni az adatokkal. A kiinduló pont tetszőleges, tehát bármely összetevőre kiszámolható a szükséglet (gépidő, humán erőforrás, anyag diszpozíció stb.).

A durva és finom tervezési szint segíti a gyártást az erőforrások optimális kihasználásában, valamint a megfelelő beszerzés előkészítését (munkaerő, nyersanyag, szerszámok). A gyártó cégek egyedisége és az egyéni technológia miatt a gyártás mindig személyre szabottan kerül kialakításra.

A megfelelő paraméterezést követően akár egy évre előre is láthatóak a kapacitások. Ettől eltérő gyártási metódus esetén a napi szintű ad hoc gyártások kezelése is könnyebbé válik.

Az előkalkulációt az ajánlatadáskor az értékesítők látják, így képesek rövid idő alatt és pontosan kiszámolni a gyártási önköltségeket, valamint az elvárt árrést, fedezetet, profitot.

A gyártás során keletkezett információkat számos módon lehet gyűjteni. A felmérés során kerül megállapításra, hogy melyik gyártási lejelentést alkalmazzuk, amely lehet azonnali beépülő hibrid rendszer is, vonalkód vagy RFID, kézi lejelentés, vagy az utólagos lejelentés valamelyik formája. Ahhoz, hogy optimális gyártást hozzunk létre, a megfelelő lejelentéseket kell alkalmaznunk. A gyártásban lévő termékek legfőbb számait, statisztikáit bárhonnan, akár egy tabletről is nyomonkövetheti. A Dyntell ERP folyamatosan számítja a gyártási kapacitásokat a jelen idejű adatokból, így valós időben nyomon tudja követni, hogy mekkora a szabad kapacitás és ez időben hogyan változik. Ugyanez igaz az alapanyag felhasználásra, valamint a munkaerő- és gépkihasználtságra is.

A vizuális megjelenítés akár a gyárban, akár az Ön irodájában is lehetséges, például egy ügyfél részére prezentációs céllal, így könnyedén bemutathatók a folyamatok a gyárban. A felület dinamikus és lefúrható, így bizonylat szinten is végezhető a nyomonkövetés.

Az előkalkulációs számítás lehet közvetett és közvetlen szinten meghatározható. Az értékesítők az ajánlatadás során pontosan ki tudják számolni a fedezetet, az árrést és az elvárt profitot a kapacitásterv figyelembevételével. A közvetlen önköltségszámítás figyelembe veszi a forrásjegyzékben (lásd még: darabjegyzék, receptúra, gyártási jegyzék stb.), valamint a cikktörzsben fellelhető összes információt. Ezek az adatok minden projekt vagy gyártási megrendelésre külön-külön kerülnek letárolásra, mely könnyen és gyorsan előhívható és összevethető az utókalkulációval.

Az utókalkuláció során nemcsak a projekt egészére számolja ki a Dyntell ERP a pénzügyi számokat, hanem a félkész szintekre is. Így láthatja, hogy egyes helyeken veszteséget vagy nyereséget termel-e a projekt. Az utókalkuláció során nagy szerepe van a lejelentéseknek, hiszen ez alapján kapjuk meg a konkrét és korrekt, valós gyártási költséget, mely összehasonlításra kerül az előkalkulációs adatokkal. Ezek az adatok grafikusan, terv-tény adatként is ábrázolhatók, mely megmutatja, hogy a gyártás trendje hogyan alakul.

A fő tevékenység fontos támogató eleme a megfelelő pénzügy. A kereskedelmi cégekre szabott pénzügyi kimutatások segítségével nemcsak a jelen helyzetet tudja kontrollálni, hanem előre is képes tervezni. A pénzügyi modul integráltságának köszönhetően valós adatokkal dolgozhat. Ez az alap forgalmi adatokra, a könyvelési és egyéb származtatott információkra is igaz. A különböző adatkockák összeállításával az egyes osztályok, tevékenységek stb. összefüggéseit könnyedén tudja vizsgálni. Ezeket az összefüggések táblázatos és grafikus nézetben is megjeleníthetők. A dinamikusan változó adatok közt akár lefúrhat a bizonylatok szintjére is, ezzel megalapozva a gyors és modern döntéshozatalt, mely a helyes adatokból indul ki.

Korlátlan számú raktár kezelése, több telephelyen, más országokban is. Kezeli a bizományos értékesítést, a göngyöleg értéket és mennyiséget. A megfelelő bizonylati struktúra kialakításával a raktári munka gyorsulhat, és több információval rendelkezhet a készletről, mint eddig bármikor. A készletnyilvántartás összeköttetésben van az ERP többi moduljával (könyvelés, webshop, pénzügy, értékesítés, mobil PDA rendszer stb.), így helytől függetlenül minden részleg valós időben látja a megfelelő információkat.

A törzsadatok paraméterezése során kerül kialakításra egy termékdíj törzs, mely segíti a felhasználót a különböző termékdíj-esetek megfelelő kezelésében. Megoldásunk megfelel a hatályos termékdíjra vonatkozó jogszabályi környezetnek, paraméterezhető a cég tevékenységének és termékdíj bevallási kötelezettségeinek megfelelően. Amennyiben esetleg külső céget vesznek igénybe a termékdíj bevallás elkészítéséhez, ekkor is jó választás ez a funkció, ugyanis segítségével gyorsan és pontosan kerülhetnek beküldésre a bevallások a hatóságokhoz.

A rendszerből megállapítható és listázható, hogy egy adott szállítólevélen szereplő termék milyen azonosítóval rendelkező (beszállítású) alapanyagokból készült, milyen műveleteken ment keresztül, mely dolgozók készítették (származás-nyilvántartás). A visszahívásos kimutatás lekérdezésével megállapítható, hogy adott azonosítójú (beszállítású) alapanyagból milyen késztermékek készültek, és milyen szállítólevél számokon, mely vevőknek kerültek kiszállításra.

A gyártási technológia gyenge pontjainak felderítésével a selejt okozta veszteségek akár a tizedrészére csökkenhetnek. A Selejtkezelés valós időben is lejelenthető, géphez, beszállítóhoz, munkatárshoz stb. köthető, kategorizálható. A nyomon követésnek köszönhetően megadható, hogy mely beszerzésből került az esetleges selejtes alapanyag a gyártásba.

A rendszerbe integrált funkció lehetővé teszi előírásoknak megfelelően a készletmozgások nyomon követését és a szükséges bevallások előállítását. A rendszer megajánlja a felhasználó számára a helyes jövedéki jogcímet, legyen szó beszerzésről, értékesítésről vagy a termelési folyamat adminisztrációjáról. Megfelelő jogosultság esetén szabadon paraméterezhető szabályrendszer segíti a felhasználót a helyes adatrögzítésben. A bevallások közvetlenül előállíthatóak és ÁNYK-ba betölthetőek a rögzített bizonylatok alapján a Dyntell ERP-ből.

A Dyntell képes kezelni minden külső helyszínen történő gyártás nyilvántartása során felmerülő tényezőt, legyen szó átadott alapanyagról, közösen birtokolt gépről, bérszerszámról, kölcsönzött kollégákról stb. A kooperációs tevékenység adatai a rendszerbe visszavezetve bekerülnek az utókalkulációs alapba. A kapacitástervezés során is képesek vagyunk számolni a kooperációs lehetőségekkel, amennyiben ezt a körülmények lehetővé teszik. A kezelés stabil és könnyen paraméterezhető belföldi vagy külföldi kooperáció esetén is. A gyártástervezés során lehetőség van továbbá arra is, hogy több kooperációs partner variánst készítsünk, ezzel is kalkulálva a kapacitásokat és a költségeket.

A gyártási jelentések, valamint a sarzsos, LOT-számos, gyári számos azonosítás és visszakövetés is kezelhetővé válik. Bármilyen azonosító eszköz illeszthető a rendszerhez vonalkód, datamatrix, RFID, QR kód olvasásával. A Dyntell kezeli a felsorolt elemeket, generálja, beolvassa és feldolgozza a kapott információkat. A megfelelő azonosítás az anyagdiszpozíció, raktárkezelés, valamint a gyártáskövetés során is tartalmaz olyan adatokat, melyek tudatában pontosabb és költséghatékonyabb döntéseket képesek hozni az adott terület vezetői. A Dyntell ERP megoldásunk már meglévő azonosítási rendszerhez is képes csatlakozni, így nincs feltétlenül szükség egy projekt során ezek cseréjére.

A folyamatos használat és nyomonkövetés adminisztrációját biztosítja ez a funkció. Pontosan regisztrálja az adott szerszám üzemidejét, a karbantartások elvégzését (karbantartási bizonylaton), éppen hol és kinél vagy melyik gépben van az eszköz. A rendszer rögzíti, mely projekthez mely szerszámot, ki mikor hova mozgatott. Egyes esetekben milliós nagyságrendű megtakarítás érhető el. A kapacitásterv során a szerszámok adataival is dolgozik az ERP, ezért ennek a modulnak a használata tovább finomítja és hatékonyabbá teszi a gyártást. A kapacitástervezés fontos része a TMK, illetve a kötelező szervizek, melyek nyomonkövetését és az erre való figyelmeztetést a rendszer ellátja.

Kapcsolódó esettanulmányok

Kiemelt referenciáink

No logos found

Ingyenes bemutató kérése

1.

Kollégánk hamarosan felveszi önnel a kapcsolatot a megadott telefonszámon

2.

15 perces telefonhívás alkalmával egyeztetjük a cégének igényeit

3.

Időpontot egyeztetünk egy személyes vagy online megbeszélésre