Light Industry and Custom Manufacturing

Sites, Competencies

Multi-site use

During capacity planning, a production planner has access to the capacity and relevant information at several locations; the planner can then find the optimal solution. When loading master data, Dyntell.P@rtner ERP system is able to take account of the heterogeneous structure of the sites involved. As a result, both manufacturing and transport costs can be minimized. In addition, it becomes easy to make shifts that free up extra capacity in localized areas. With the availability of correct cost accounting and management information, it becomes possible to compare sites based on requested and agreed upon parameters (for example, productivity, margin, use of materials, waste levels, standard working hours, etc.).

Competencies according to site

Each site may be assigned competency regulations which may be available to individual users.

Database synchronization

In the case of multiple site management, database synchronization is also available even when there are problems with online access. Even a modem connection may be sufficient for data exchange.

Master Data Registering and Management

BOM, Source list

Dyntell.P@rtner ERP allows you to manage your production flexibly, whether based on assembly line, work station or other type of production, technology integration or autonomy. The parameterized source list can handle the most complex production, no matter how complete or semi-finished the level of manufacturing. With correct use of primary data, many formerly manual functions can be taken over, greatly reducing time of production administration. Appropriate primary data is a cardinal point in a project. It can be re-formatted or migrated, and we will help you make the evaluations needed to make this decision. The source lists are also easily variable or copiable; it is not necessary to apply it to the entire primary data just because of a new operation or substitute material.

Batch management, LOT number management

The entire production process as well as the finished products can be tracked or retrieved according to batch or LOT number. This is possible using other dynamic properties of the batch or even an individual serial number.

Storage management

Referring to storage facilities within the warehouse, storage locations, based on street, shelf, floor, etc.

Tracking, Provenance Registration, Recall, Waste Management

The system allows you to determine and list the products on a given bill of delivery. Criteria are: what kind of acquired basic material (with identification number) it is made of, which operations it has undergone and which workers produced it (provenance register). There is also a recall statement, using a given identifier for basic materials to determine which finished products contain them and also identifies the bill of delivery and the customers to which the products were delivered.

Losses caused by waste can be reduced by up to a tenth by detecting the weak points of production technology. Waste management can be followed in real time and categorized according to machine, supplier, employee, etc. Tracking makes it possible to determine the origin of possibly flawed basic materials.

Cost Calculation

On the basis of precise cost calculation, products can be re-priced, and you can re-arrange your product portfolio. You can even reach a 30% growth in revenue. It is possible to calculate according to LOT or serial number, product or project.

You may choose whether pre-calculation is done on the direct or indirect level. During the bidding process, vendors are able to calculate exact collateral, margin and expected profit by taking the capacity plan into account. Direct cost calculation takes the source lists into consideration (see: BOM, source list, production lists, etc.), as well as all the information found in the body of the article. This data is stored separately for each project or production order and can be easily retrieved and compared with the post-calculation.

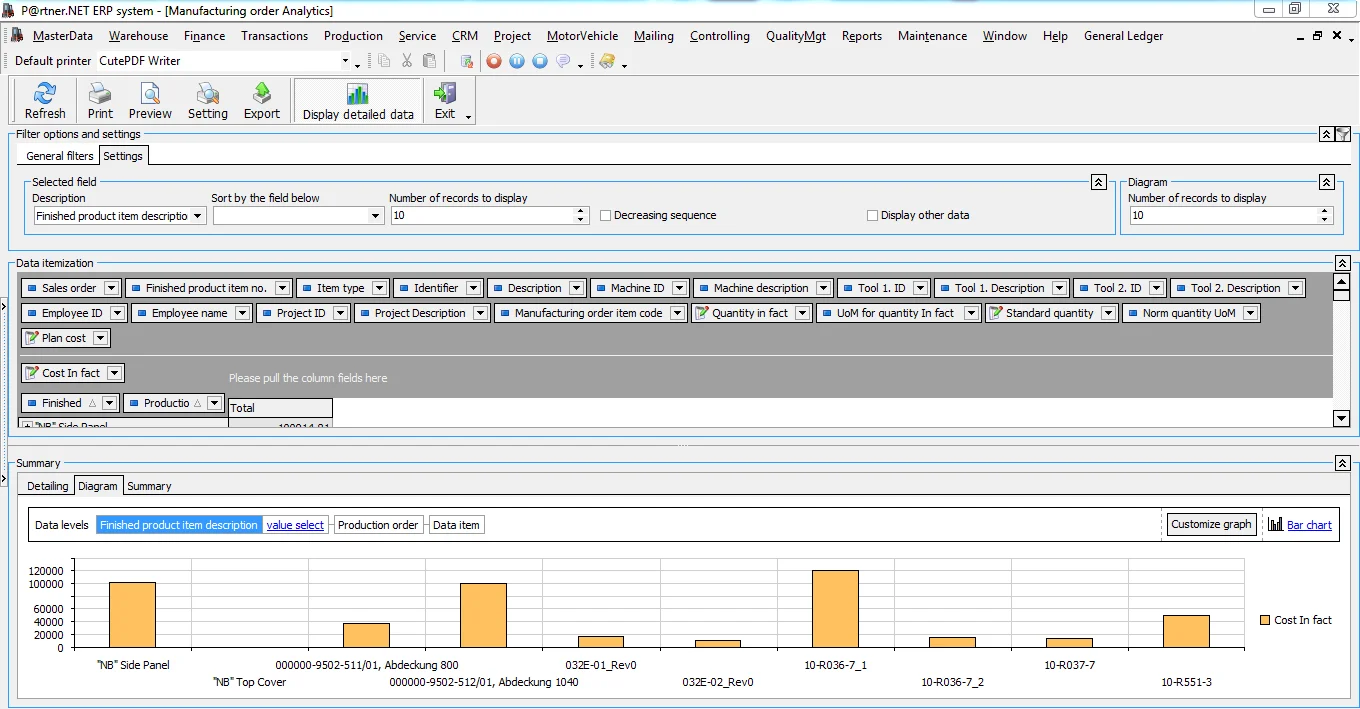

During post-calculation, Dyntell.P@rtner ERP calculates financial figures not only for the entire project, but for semi-finished levels as well. Thus you can see which parts of the project are producing the profits or losses. Reports play a significant role in post-calculation since they provide the basis for the concrete and real cost of production, and these can be compared with the pre-calculation data. This data can be displayed graphically or as plan fact data in order to show how the production trend is developing.

Planning

Capacity planning, demand calculation, generating of automatic purchase proposalAnalysis and planning of basic material, machine, tool and labor capacities based on orders, production scheduling, identification of bottlenecks.

Production scheduling

The management of machines and production teams can be more easily timed to production. This makes it simpler to determine when a machine is free and can be fit in a schedule.

Material insurance plan

Based on customer orders, the system checks the needed raw materials in the warehouse and submits delivery orders. If necessary, it maintains materials at a minimal supply.

Production plan

By breaking down production planning into multiple phases, you are able to estimate the necessary capacity and cooperation demands. Design interfaces make it possible to obtain information on other alternatives. The goal of the function is flexible production and ensuring the optimal availability of appropriate resources. One of the system’s biggest advantages is its ability to calculate data in any direction. The starting point may be determined so that you can calculate the demands of any component (machine time, human resources, material disposition, etc.).

Coarse and fine level planning help to optimize the use of resources in production, as well as preparation for acquisition of appropriate labor, raw materials and tools. Because of the unique needs of manufacturing companies, individual manufacturing technology is always custom designed.

Following appropriate parameter settings, capacities may be anticipated even a year in advance. In cases where manufacturing methods vary from what is anticipated, daily ad hoc production management also becomes easier.

Vendors see pre-calculations during bidding and are quickly and accurately able to calculate the cost of production, the expected margin, collateral and profit.

Production Tracking

Information arising from manufacturing may be collected in several ways. An initial evaluation establishes which type of production report will be used. We may use an immediately applicable hybrid system, barcode or RFID, manual report or some form of post-report. In order to optimize manufacturing efficiencies, we must apply the correct form of report. The principal numerical and statistical data relating to manufactured products can be tracked from anywhere, even from a tablet. Dyntell.P@rtner continuously calculates production capacities from current data so that you can track in real time how much free capacity you have and how it is changing. This applies equally to the use of basic materials, as well as labor and machine utilization.

You may utilize a visual display in the factory or in your office. For example, you can easily use it to demonstrate the manufacturing process to potential customers. The interface is dynamic and can be drilled down, allowing you to track data down to the document level.

Waste Management

An integral part of Dyntell.P@rtner ERP system is quality assurance during the production process. Quality assurance is integrated into the manufacturing process during management of materials (inventory), planning and follow-up stages of manufacturing, as well as tracking the quality of the final product or service sold (e.g., warranty, maintenance, recall cases). This allows the company’s waste treatment policy to be handled flexibly (with reference to reasons for waste, types of waste, waste storage, waste reports, waste certification, waste remediation, etc.).

Support for Small Batch Manufacturing

You can manage your small batch manufacturing quickly and effectively with the help of resource inventory templates. During the planning phase, it is also possible to simulate possible manufacturing orders by using modifiable parameters. This will enable you to calculate which parameters would be the most worthwhile for production. In addition, the system indicates recoveries or losses at given semi-finished levels. This kind of optimization, technological change and cooperation enables you to turn many unprofitable situations into profitable ones.

Egyedi gyártás

Home / Industries / Light Industry and Custom Manufacturing

- Időadat rögzítés

- Projektkezelés

- Kis sorozatú gyártás támogatása

- Törzsadatok nyilvántartás, kezelése

- Termelés tervezés

- Gyártáskövetés

- Önköltségszámítás

- Telephelyek, jogosultságok

- Mobil megoldások

Az egyedi gyártások során nincs lehetőség norma időket megadni, csak durva tervezést lehet alkalmazni. A rendszer a gyártás során kontrollálja a tervezett munkaidőket, és támogatja a dolgozók adott munkára ténylegesen ráfordított munkavégzés-adminisztrálását. A konkrét munkára nem rögzíthető időket felosztással terheljük a munkaszámokra. Az idő ráfordítás mellett tudjuk követni a tervezett és tény anyagfelhasználást, valamint az igénybe vett alvállalkozói tevékenységet.

Az időadat rögzítést támogatjuk Mobil eszközökkel (PDA, Tablet), egyszerűsített munkaállomással és egyszerűsített rögzítő felülettel. Ezek segítségével az üzemi dolgozók könnyedén, gyorsan, a vonalkód alapon is működő rendszerek által hibázás mentesen képesek rögzíteni a munkaidejüket, amelyek alapján a rendszer képes jelenlét és akár jövedelem adatokkal támogatni a bérszámfejtést is.

Egyedi kivitelezéseknél a hagyományos gyártási modell nem alkalmazható, ezért projekt kezeléssel kísérjük végig a kivitelezést. A munka kezdetén, akár már az ajánlatadáskor nyitunk egy projektet, és minden ezzel a munkával kapcsolatosan felmerülő tételt a projekten gyűjtünk egészen annak lezárásáig. Ekképp tudjuk gyűjteni az anyagfelhasználást, ráfordított munkát, alvállalkozói teljesítményt, vagy akár a gépjárművek által végzett munkák költségeit is. Szintén a projekthez lesznek kapcsolva a kiállított számlák (rész és végszámlák egyaránt), így bármikor a projekt folyamán naprakész információt látunk a annak aktuális helyzetéről.

A projekt lefolytatását támogatva rögzíthetőek a projekt fő mérföldkövei az ütemtervben, illetve a projekt tagoknak oszthatunk ki teendőket, amelyeket akár mobiltelefonon vagy tableten is tudnak ellenőrizni.

Kis sorozatú gyártás esetén a rendelkezésre álló forrásjegyzék-sablonok segítségével gyorsan és hatékonyan tudja adminisztrálni tevékenységét. A tervezés során olyan eszközök is rendelkezésre állnak, melyek az egyes paraméterek módosításával szimulálhatóvá teszik a lehetséges gyártási rendeléseket, így kiszámítható, hogy mely paraméterek mellett érdemes a gyártást elvégezni. Ezen felül a rendszer jelzi, hogy az adott félkész szinteken milyen megtérülések, esetleg veszteségek keletkeznek, így akár optimalizálással, technológiaváltással, kooperációval nyereségessé tehető egy-egy szint.

Darabjegyzék, receptúra

A gyártás alapkövét rugalmasan kezelheti a Dyntell ERP-ben, legyen szó akár futószalagos, munkaállomásos vagy egyéb gyártásról, összeépülő vagy szétbomló technológiáról. A felparaméterezett forrásjegyzék képes kezelni a legbonyolultabb gyártást, legyen bármilyen mély, bármennyi félkész szint és művelet. A törzsadattár megfelelő használatával sok eddig kézi funkció kiváltható, így a gyártás adminisztrációs ideje is csökken. Kardinális pont egy projekt során a megfelelő törzsadattár, melyet újra kialakítani vagy migrálni is lehet, erről minden esetben a felmérés alapján közösen döntünk. A receptúrák könnyen másolhatók, verziózhatók, nem szükséges egy új művelet vagy helyettesítő alapanyag miatt a teljes adattörzs felvitele.

Sarzs kezelés, LOT-szám kezelés

A gyártás teljes folyamata és az elkészült termékek is nyomon követhetők, utólag visszakereshetők (visszahívhatók) sarzs-, LOT-szám szerint, akár a sarzs egyéb dinamikus tulajdonságaival együtt, vagy egyedi gyári szám alapján.

Rakhelykezelés

Raktáron belül tárolási helyek, raktározási helyek nyilvántarthatók például utca, polc, emelet stb. alapján.

Kapacitástervezés, szükségletszámítás, automatikus beszerzési javaslatgenerálás

Alapanyag, gép-, szerszám- és munkaerő-kapacitások elemzése és tervezése a rendelések alapján, a gyártás ütemezése, szűk keresztmetszetek keresése.

Termelésütemezés

A gépek és gépcsoportok működése ütemezhetővé válik a termeléshez. Így átlátható, hogy melyik időszakban melyik gép szabad, melyikkel lehet tervezni.

Alapanyag-biztosítási terv

A vevői rendelések alapján a rendszer ellenőrzi a szükséges alapanyagokat a raktárban, és feladja a szállító rendeléseket. Szükség esetén minimális készletszintre tölt.

Termelési terv

A termeléstervezés több fázisra bontása lehetővé teszi, hogy előre meg tudja becsülni a szükséges kapacitásokat, kooperációs igényeket. A tervezési felületek lehetőséget nyújtanak arra is, hogy információkat szerezzünk további lehetséges alternatívákkal kapcsolatban. A funkciók célja, hogy a termelés rugalmas legyen, és a megfelelő erőforrások mindig optimálisan álljanak rendelkezésre. A tervezés egyik legnagyobb előnye, hogy oda-vissza is képes számolni az adatokkal. A kiinduló pont tetszőleges, tehát bármely összetevőre ki tudjuk számolni a szükségletet (gépidő, humán erőforrás, anyag diszpozíció stb.).

A durva és finom tervezési szint segíti a gyártást az erőforrások optimális kihasználásában, valamint a megfelelő beszerzés előkészítését (munkaerő, nyersanyag, szerszámok). A gyártó cégek egyedisége és az egyéni technológia miatt a gyártás mindig személyre szabottan kerül kialakításra.

A megfelelő paraméterezést követően akár egy évre előre is láthatóak a kapacitások. Ettől eltérő gyártási metódus esetén a napi szintű ad hoc gyártások kezelése is könnyebbé válik.

Az előkalkulációt az ajánlatadáskor az értékesítők látják, így képesek rövid idő alatt és pontosan kiszámolni a gyártási önköltségeket, valamint az elvárt árrést, fedezetet, profitot.

A gyártás során keletkezett információkat számos módon lehet gyűjteni. A felmérés során kerül megállapításra, hogy melyik gyártási lejelentést alkalmazzuk, mely lehet azonnali beépülő hibrid rendszer is, vonalkód vagy RFID, kézi lejelentés, vagy az utólagos lejelentés valamelyik formája. Ahhoz, hogy optimális gyártást hozzunk létre, a megfelelő lejelentéseket kell alkalmaznunk. A gyártásban lévő termékek legfőbb számait, statisztikáit bárhonnan, akár egy tabletről is nyomon követheti. A Dyntell folyamatosan számítja a gyártási kapacitásokat a jelen idejű adatokból, így valós időben nyomon tudja követni, hogy mekkora a szabad kapacitás és ez hogyan változik. Ugyanez igaz az alapanyag felhasználásra, valamint a munkaerő és gépkihasználtságra is.

A vizuális megjelenítés akár a gyárban, akár az Ön irodájában is lehetséges például egy ügyfél részére prezentációs céllal, így könnyedén bemutathatók a folyamatok a gyárban. A felület dinamikus és lefúrható, így bizonylat szinten is végezhető a nyomon követés.

A precíz önköltségszámítás alapján újraárazhatók a termékek, újrarendezheti termékportfólióját, akár 30% bevétel növekedést is elérhet. Lehetőség van munkaszámokra (LOT, széria), termékekre, vagy akár projektekre is kalkulálni.

Az előkalkulációs számítás lehet közvetett és közvetlen szinten meghatározható. Az értékesítők az ajánlatadás során pontosan ki tudják számolni a fedezetet, az árrést és az elvárt profitot a kapacitásterv figyelembevételével. A közvetlen önköltségszámítás figyelembe veszi a forrásjegyzékben (lásd még: darabjegyzék, receptúra, gyártási jegyzék stb.), valamint a cikktörzsben fellelhető összes információt. Ezek az adatok minden projekt vagy gyártási megrendelésre külön-külön kerülnek letárolásra, mely könnyen előhívható és összevethető az utókalkulációval.

Az utókalkuláció során nemcsak a projekt egészére számolja ki a Dyntell ERP a pénzügyi számokat, hanem a félkész szintekre is. Így láthatja, hogy egyes helyeken veszteséget vagy nyereséget termel a projekt. Az utókalkuláció során nagy szerepe van a lejelentéseknek, hiszen ez alapján kapjuk meg a konkrét és korrekt valós gyártási költséget, mely összehasonlításra kerül az előkalkulációs adatokkal. Ezek az adatok grafikusan, terv tény adatként is ábrázolhatók, mely megmutatja, hogy a gyártás trendje hogyan alakul.

Több telephelyes használat

A kapacitástervezés során számos telephely kapacitása és tudása felhasználható, így a gyártástervező törekedhet az optimális megoldásra. A törzsadatok feltöltése során ügyelni kell arra, hogy a telephelyek heterogén felépítését képes legyen figyelembe venni a Dyntell ERP rendszer. Ennek hatására a gyártási és fuvarköltségek is optimalizálhatók, valamint az erőforrás súlypontjának áthelyezése plusz kapacitás felszabadítására egy-egy lokalizált területen egyszerűbbé válik. A telephelyek költséghelyes elszámolása, valamint a vezetői információk megléte a telephelyeket képes összehasonlítani a kért és megegyezett paraméterek alapján (például termelékenység, fedezet, árrés, anyag felhasználás, selejt szint, munkaidő norma stb.).

Telephelyenkénti jogosultságok

Az egyes telephelyekhez jogosultsági szabályok adhatók meg, illetve külön felhasználók rendelhetők.

Adatbázisok szinkronizálása

Több telephely kezelésénél az adatbázisok időzített szinkronizálása is megvalósítható, amennyiben az online elérés problémákba ütközik. Az adatcseréhez akár modemes kapcsolat is elegendő lehet.

A Dyntell rendszer tervezése és fejlesztése során ügyeltünk a mobil megoldások beépítésére is. Az ERP rendszer bármely ágából lehetőség van mobil irányba adatok lekérésére és bevitelére, így mobilissá válik a szervezet a cég legkülönbözőbb területein is. Mobil megoldásaink biztosítják a helyfüggetlenséget és a gyors adatfeldolgozást, visszajelzést a tevékenység végzése során a raktárban, a gyártásban, a MEO-ban stb.

Elérhető verziók: klasszikus PDA – Win 6.0- ipari rendszerek, Android és iOS alkalmazások, vagy bármely platformon használható webes verzió (böngészőből elérhető felület).

A mobil rendszerekkel gyorsulnak a gyártás egyes folyamatai, valamint az adatfeldolgozás nem igényel többszörös adatfelvitelt.

Kiemelt referenciáink

No logos found

Ingyenes bemutató kérése

1.

Kollégánk hamarosan felveszi önnel a kapcsolatot a megadott telefonszámon

2.

15 perces telefonhívás alkalmával egyeztetjük a cégének igényeit

3.

Időpontot egyeztetünk egy személyes vagy online megbeszélésre